La integridad estructural de las aeronaves es fundamental para la seguridad y el rendimiento. Los vibrómetros láser Doppler de Optomet permiten realizar mediciones de vibraciones de alta precisión y sin contacto, diseñadas específicamente para analizar las alas de los aviones, las uniones remachadas y la resistencia de las envolventes. Con estas tecnologías, se pueden detectar en tiempo real incluso las deformaciones y vibraciones más pequeñas, lo que ayuda a aumentar la durabilidad estructural y optimizar los ciclos de mantenimiento.

Medición precisa de las vibraciones en estructuras aeroespaciales

Análisis de las vibraciones de las alas

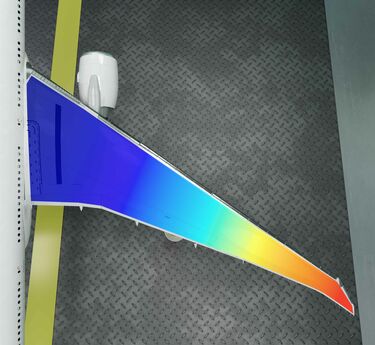

Durante las operaciones de vuelo a alta velocidad, las alas de un avión están expuestas a vibraciones y deformaciones considerables. Las deformaciones pueden producirse en un rango comprendido entre unos pocos y unos pocos cientos de milímetros, mientras que las vibraciones pueden oscilar entre nanómetros y hasta varios cientos de micrómetros.

Ningún instrumento de medición convencional es capaz de cubrir un rango de medición de más de 160 dB en una sola medición. Con el Optomet Nova Sense en conexión con el software OptoGUI, es posible por primera vez medir las deformaciones y las vibraciones al mismo tiempo con un rango dinámico de más de 220 dB. El rendimiento superior del Optomet Nova Sense se ha confirmado mediante mediciones en modelos de perfiles aerodinámicos en el túnel de viento.

Análisis preciso de las vibraciones en el túnel de viento

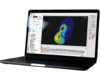

En un moderno túnel de viento, se comprueba el comportamiento vibratorio de un modelo de avión utilizando vibrómetros láser Doppler de Optomet. El posicionamiento preciso de los láseres permite registrar íntegramente las vibraciones y deformaciones estructurales de la aeronave en distintas condiciones aerodinámicas. La tecnología de medición sin contacto permite a los ingenieros analizar en detalle los puntos críticos de las alas, el fuselaje y las juntas. Estos datos son cruciales para identificar los puntos débiles en una fase temprana y optimizar la resistencia estructural y la seguridad de la aeronave. La serie SMART de Optomet permite realizar complejos análisis de vibraciones en tiempo real y con la máxima precisión.

Comprobación de uniones remachadas con vibrometría láser

Con el aumento constante del tráfico aéreo, aumenta la necesidad de métodos de inspección rápidos y fiables que comprueben la integridad de las conexiones de los materiales. Aunque las conexiones pegadas son cada vez más populares, las remachadas siguen constituyendo la mayoría de las conexiones en los aviones. Las normas de inspección actuales exigen que los remaches sean inspeccionados visualmente por personal certificado. Estas inspecciones requieren mucho tiempo, son propensas a errores y no suelen reconocerse en sus primeras fases.

Por ello, existe un gran interés por enfoques modernos que permitan una inspección fiable y estandarizada de las uniones remachadas y, al mismo tiempo, acorten el tiempo de inactividad de los aviones.

Los vibrómetros láser Doppler de barrido Optomet (SLDV) permiten detectar remaches sueltos sin contacto, de forma fiable y, sobre todo, objetiva. Si la pieza de la aeronave correspondiente, que está conectada a remaches, se excita en una amplia banda de frecuencias, los SLDV pueden registrar y analizar el comportamiento completo de vibración de su superficie dentro del espectro de frecuencias analizado. La cartografía de las zonas que deben inspeccionarse alrededor de las conexiones de remaches con evaluaciones adecuadas proporciona información significativa sobre el estado de los remaches, como la amplitud media de las vibraciones, la distribución de coherencia de los datos de medición o las funciones de transferencia de frecuencia entre distintos puntos de la superficie.

Una desviación significativa de estas magnitudes en posiciones muy localizadas en comparación con el resto de la superficie permite evaluar directamente si existe una junta remachada fatigada en estos puntos, incluso si la junta remachada ni siquiera es reconocible visualmente. La magnitud de la desviación también permite pronunciarse sobre el grado de fatiga de la unión remachada y, por tanto, también decidir si este remache debe sustituirse inmediatamente o si la unión todavía tiene suficiente resistencia para seguir funcionando y puede llevarse a cabo un cambio dentro de un programa de mantenimiento planificado con regularidad.

Además de analizar las estructuras de las aeronaves, Optomet ofrece soluciones de alta precisión para medir la vibración de las palas de turbinas individuales. Estas aplicaciones especiales ayudan a optimizar el comportamiento vibratorio de las turbinas y a detectar posibles problemas de resonancia en una fase temprana. Para obtener información detallada, visite nuestra página de análisis de turbinas.

SMART Scan+

SMART Scan+

SMART 3D-Scan

SMART 3D-Scan

SMART Full Body

SMART Full Body

SMART Single+

SMART Single+

SMART Multi-Fiber

SMART Multi-Fiber

SMART 3D-Fiber

SMART 3D-Fiber

SMART DAQ

SMART DAQ

Software SMART Lab

Software SMART Lab

Scanning Vibrometer

Scanning Vibrometer

Vector Series

Vector Series

Vector-Micro-Optics

Vector-Micro-Optics

Nova Series

Nova Series

Nova-Xtra

Nova-Xtra

Fiber-Series

Fiber-Series

Fiber-Multiplex

Fiber-Multiplex

Fiber Micro Manipulator

Fiber Micro Manipulator

OptoSCAN

OptoSCAN

OptoGUI

OptoGUI

Acústica y ultrasonidos

Acústica y ultrasonidos

Aeroespacial y aviación

Aeroespacial y aviación

Automoción

Automoción

Biología y Medicina

Biología y Medicina

Ruido de frenado

Ruido de frenado

Ingeniería civil

Ingeniería civil

Electrónica y electrodomésticos

Electrónica y electrodomésticos

Investigación de materiales

Investigación de materiales

Tecnología médica

Tecnología médica

Herramientas y maquinaria

Herramientas y maquinaria

Turbina

Turbina

Pruebas en túnel aerodinámico

Pruebas en túnel aerodinámico